传统的玻璃瓶人力吹制工艺中,制瓶中采用一根长铁镀锌管,工人将其伸入玻璃溶炉内,将玻璃液挑出来,两手不断的旋转,用嘴向长管略吹一小泡,(相近倒吹气)再将小泡放进成型的模具中,再用嘴将其吹成最终成型(相近正吹气)。

在这种传统制瓶工艺的基础上,老一辈在不断摸索着创新制瓶工艺。

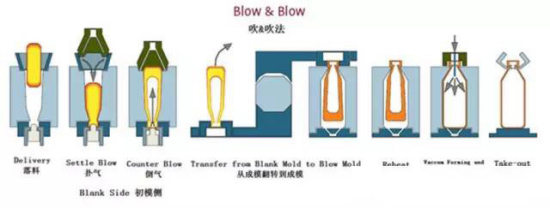

1885年,英国的阿什累(Ashley)发现了一种用倒吹工艺生产制造小口瓶的工艺概念。他仔细观察发现倒置初丕模型,模底向上敞开,接纳玻璃料滴的开孔才足够大,并且必须保障瓶口必须率先成型,他发明出在初型模中压缩空气进行 “扑气”和“倒吹”的工艺。如图一:

图一

阿什累创新出用倒吹气取代用机械冲头来成型初模料坯,这在当时是一种完全创新的工艺概念,它对小口瓶的生产制造工艺改善有非常巨大的贡献。这种“扑气”与“倒吹气”的原理沿用至今已经有130多年。

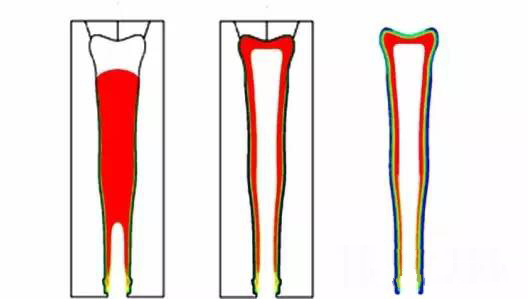

在传统工艺制瓶中,我们在倒吹气时从开始到结束,都使用的同一气压。这种传统方法中,当倒吹气初坯成型后,初坯玻璃液外壁与初模紧贴,此部分的玻璃液会持续地降温,最后形成“硬皮”。这时如果降温过多,那么在制瓶的下几步工艺上会带来不利的因素:比如要加长重热的时间、那么瓶口与瓶颈部容易产生裂纹,同时玻璃瓶瓶壁也容易产生厚薄不均等缺陷。因此当倒吹气形成初坯后要降低气压,以保证初模料坯不至于降温过多。在七八十年代由于没有电子控制也没有气动比例阀。优化倒吹气只有高压倒吹气——低压倒吹气二段时间控制。这种方法在当时广泛应用于一些特殊瓶种的制作中。加入气动比例阀的气路装置后,倒吹气优化我们就可以采用三个不同的气压,分别作用于三个不同的时间段。我们把这个过程可分解成三个阶段:

图二左:在高压气阶段,把玻璃溶液料滴快速吹到初模内壁上,形成空心料坯。

图二中:在低压气阶段,使玻璃溶液和初模内腔全面接触、形成成型料坯。

图二右:在较高压气阶段,使玻璃成型料坯冷却稳定地结成“硬皮”,迎接下一步的翻口等动作。

图二

由于这三个阶段都会影响到最终的产品质量好坏,所以“倒吹气”的气压在这三个阶段都需要进行优化。

第一个阶段倒吹气要将实心玻璃料团吹成空心,并将此团料吹向初模上方直至闷头,其负载较大。所以在第一阶段,应该使用高气压加快推动料坯上升的速度(2.8bar),在时间分配上大约为25%。

第二阶段,要减少表面缺陷应该采用一个低的气压(1.4bar),占用时间应为35%。 这样倒吹气将玻璃轻轻的吹,使其微微地贴紧初模,避免倒吹气气压过大造成玻璃液挤入模具合缝线,从而造成各类缺陷。同时避免气压过高造成玻璃液和初模 “剧烈”的接触而产生一些裂纹等缺陷。

第三阶段,应该采用较高气压来稳定料坯来使初模料坯在翻口时保持垂直。因为在这个阶段玻璃模料坯的流动性已经降低,产生缺陷的可能性降低,故在此阶段应该采用一个中等的气压(2.5bar),占用时间应为40%。经过这样优化倒吹气工艺后,其料坯外表面形成了薄薄的一层硬皮,它既可保证料坯的翻转,又可在重热时表皮迅速融开。

借鉴与制瓶工艺中倒吹气工艺上的提升原理,我们广东诺能泰自动化技术有限公司在基于自产电气比例阀的一些技术优势,在制瓶工艺中新发现一种正吹气法改善工艺。不同于传统的成模正吹气法中使用的单一气压,我们利用气动比例阀良好的线性压力控制能力,玻璃瓶初模成型采用多段压力分时段控制,能良好的避免玻璃瓶各种缺陷以及提供机速。其中具体的改善方案方法下期我们会详细讲解。